數(shù)控加工中心如何確定加工路線

時(shí)間:2016-04-09 08:24來(lái)源:山東海特?cái)?shù)控機(jī)床

加工路線是指數(shù)控機(jī)床在加工過(guò)程中,刀具相對(duì)工件的運(yùn)動(dòng)軌跡和方向。即刀具從起刀點(diǎn)開(kāi)始運(yùn)動(dòng),直至返回該點(diǎn)并結(jié)束加工程序所經(jīng)過(guò)的路徑,包括切削加工的路徑及刀具的引入、返回等非切削空行程。確定加工路線,主要是確定粗加工及空行程的走刀路線,而精加工切削過(guò)程的走刀路線都足沿工件輪廓進(jìn)行的。

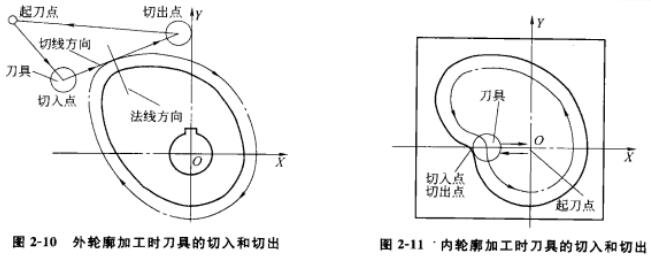

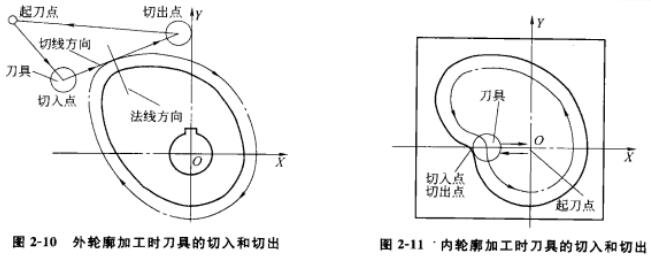

在確定加工方向時(shí)要考慮刀具的“讓刀”現(xiàn)象,特別在數(shù)控銑床及加工中心的切削中*應(yīng)如此。通常采用粗加工順銑,精加工逆銑的走刀路線,即銑外輪廓側(cè)面時(shí)順時(shí)針走刀(見(jiàn)圖2-10),銑內(nèi)輪廓側(cè)面時(shí)逆時(shí)針走刀(見(jiàn)圖2-11)。對(duì)于主軸轉(zhuǎn)速超過(guò)10000r/min的高速數(shù)控銑床及高速數(shù)控加工中心,為避免“讓刀”引起的斷刀現(xiàn)象,廠家規(guī)定只允許順銑。

在確定加工路線時(shí)應(yīng)遵守:

1、保證工件的加工精度和表面粗糙度要求

如圖2-9所示的手柄加工中,若用外圓車刀粗車完SR6,R48右側(cè)部分后,接著精車;然后用圓弧刀粗車、精車R48左側(cè)部分及R40部分。那么在R48的*高處就不能平滑過(guò)渡。

在數(shù)控銑床及加工中心中銑削平面工件外輪廓時(shí)一般采用立銑刀側(cè)刃切削。應(yīng)避免沿工件外輪廓的法向切入,而應(yīng)沿外輪廓曲線的切線方向(或曲線延長(zhǎng)線的切向)切入,在切離工件時(shí),也應(yīng)沿外輪廓曲線的切線方向(或曲線延長(zhǎng)線的切向)切離工件,以避免切入成切離時(shí)在工件上產(chǎn)生痕跡(見(jiàn)圖2-10)。在銑削封閉的內(nèi)輪廓側(cè)面時(shí)(見(jiàn)圖2-11),因內(nèi)輪廓曲線不允許外延(或切線方向與輪廓曲線相交),刀具只能沿輪廓曲線的法向切入和切出,此時(shí)刀具的切入和切出點(diǎn)應(yīng)盡*選在內(nèi)輪廓曲線兩幾何元素的相交處。如果曲線都是平滑過(guò)渡的,那么切離時(shí)應(yīng)在切入點(diǎn)處繼續(xù)沿曲線切削一段后(把切入點(diǎn)處的刀痕及由于刀具半徑補(bǔ)償引起的加工殘余切除)沿法向切出。在輪廓的銑削過(guò)程中要避免進(jìn)給停頓,否則會(huì)因銑削力突然變化而在停頓處的輪廊表面上留下刀痕。

為提高工件尺寸精度和減小表面粗糙度值,當(dāng)加工余量較大時(shí),可采用多次進(jìn)給切削的方法,*后精加工時(shí)留較少余量(一般為0.2-0. 5 mm)作為精加工余量。

2、盡量縮短加工路錢,減少刀具空行程時(shí)間

實(shí)現(xiàn)*短的加工路線,除了依靠大量的實(shí)踐經(jīng)驗(yàn)外,還應(yīng)善于分析,必要時(shí)可輔以一些簡(jiǎn)單計(jì)算。

(1)*短的空行程路線

1、巧用起刀點(diǎn) 圖2-12a為采用矩形循環(huán)方式進(jìn)行粗車的一般情況。其起刀點(diǎn)A的設(shè)置是考慮到換刀的方便,故設(shè)置在離坯件較遠(yuǎn)的位置處,將起刀點(diǎn)與換刀點(diǎn)設(shè)置在一起。圖2-12b中將起刀點(diǎn)B與換刀點(diǎn)A分離,并設(shè)置起刀點(diǎn)在B點(diǎn)位胃,仍按相同的切削用量進(jìn)行三刀粗車。由于三刀粗車的行程明顯減小,所以圖2-12b的加工路線比圖2-12a的短。

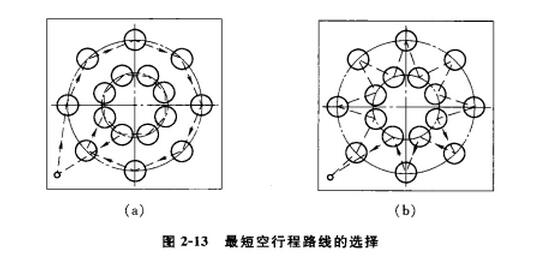

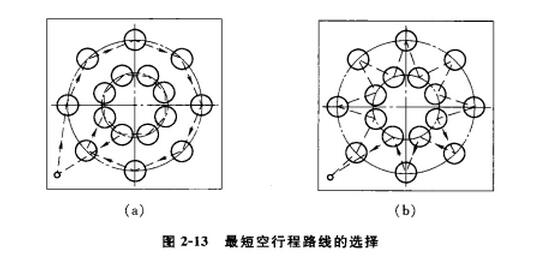

?、诤侠戆才趴招谐踢\(yùn)動(dòng)路線 要加工如圖2-13所示的16個(gè)孔,按一般規(guī)律是先加工均布在同一圓周上的8個(gè)孔,再加工另一圓周上的孔(見(jiàn)圖2-13a),但對(duì)點(diǎn)位控制的數(shù)控機(jī)床來(lái)說(shuō),這并不是*短的空行程路線,如按圖2-13b所示的空行程路線進(jìn)行加工,則空行程距離的總和*小,因此可以提高生產(chǎn)率。

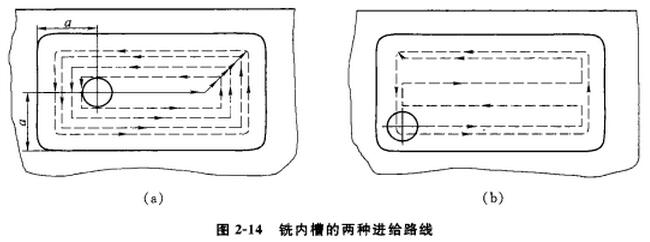

(2)*短的切削進(jìn)給路線 縮短切削進(jìn)給路線既可有效地提高生產(chǎn)率,又可降低刀具的磨損。在圖2-14a中采用環(huán)切法加工內(nèi)槽;而在圖2-14b中采用行切法加工內(nèi)槽。從兩圖中比較可以知道,圖2-14b的切削進(jìn)給路線明顯比圖2-14a的短。

3、使數(shù)值計(jì)算簡(jiǎn)單,程序段數(shù)量少

在圖2-14a中.采用環(huán)切法需要逐步向外擴(kuò)展輪廓線,刀位點(diǎn)計(jì)算比圖2-14b明顯復(fù)雜,且程序段數(shù)*也較多。

上一篇:數(shù)控加工中心加工工序的劃分及安排

下一篇:龍門(mén)加工中心典型用途